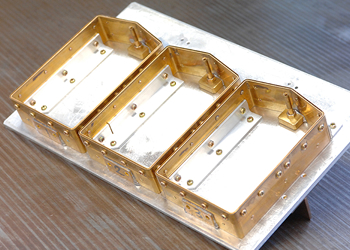

量産の要である金型も社内製作で対応致します。

製品の仕上り品質や、加工効率、すなわちコストにも影響する金型は、

製品量産において最も重要な”技術”の一つです。

当社ではこの金型も、加工現場とそこから生み出された製品に長く向き合ってきた者自らが設計・製作致します。ご要望の窓口としてのご対応も致しますので、 細かなご希望もダイレクトに伝わります。

お客様のニーズに応える金型製作

さまざまな角度から計算し尽くす設計

-

-

高周波ウェルダー加工製品とその金型は非常に密接な関係にあり、製品の仕上り、品質、また加工効率を大きく左右する場合もあります。 例えば、加工機械の能力・性能に対して適切な丁取り・面付け・形状や配置、生産数量に対する加工コストとイニシャルコストのバランス、 製品の機能・用途や仕上がり品質のご希望、その為に必要な加工内容や工程数などをよく検討し、それらが総合的に最適化され得る合理的な加工要領を考えます。

そして、これらは全て連動しています。その上で「作るべき金型」を決定致します。 精度においても、豊富な経験とこだわりの技術で、 比較的難易度の高いポリオレフィン製品にも対応した高精度の金型をご用意致します。

また、当社は各種データにも対応しており、製品仕様図や寸法図等が無い場合などは、必要に応じてデータ資料を作成します。データ化した製品図・金型図、 また印刷製品であれば版下データも含めた一元管理をする事で、仕上がりの全体像を常に確認しながら製作します。

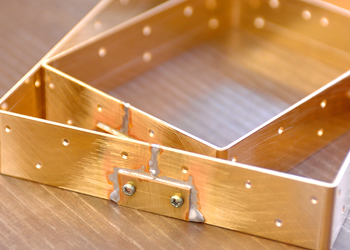

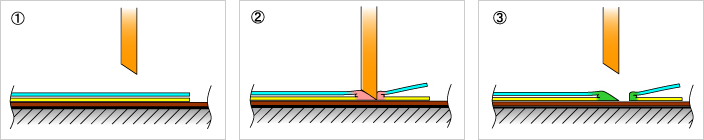

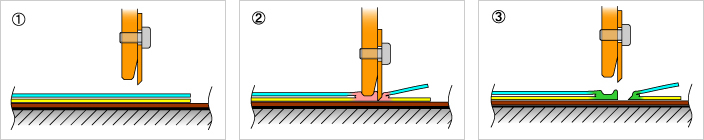

溶着溶断のタイプ

シートを溶断する際の溶断部仕上がり状態は、金型の刃先形状によって決まります。代表的なものとしては下の簡略図に示す様な2つのタイプがあり、それぞれに特徴があります。

片刃型

-

-

片刃型(ガング刃型)は、図の通り最も単純な溶断型形状です。

全体的に刃当たり調整が簡単でシートに対する侵入度も平均化し易い特徴があります。適切な溶着を得るには刃の角度と研ぎ具合の調整が重要です。

”ガング刃”という呼び方は、通称としてその様に呼んでいるだけで、特に正式名称という訳ではありません。特徴や形状の作り易さから、主にビーチボールやダッコちゃん等の空気ビニール製品に古くから使用されてきた形状で、これら”ビニール玩具(ガング)”に由来しその様に呼ばれています。

巻刃型

-

-

“巻刃型”は、溶着部とは別に溶断刃を設けた型です。仕上がりにちょっとしたニュアンスを持たせたり、ガング刃で加工するには 不適切な厚手のシートを加工する場合など、用途は様々です。ガング刃と比較して、製作費用や時間が掛かったり、刃当たり調整が難しい

事や、極薄いフィルムの加工には向かない場合があったり、破損した場合の修理に手間暇が掛かる、などの注意点もありますが、ガング刃同様こちらも古くからある一般的な形状です。主に単純な平袋状の製品、ポーチやブックカバーなど数多くの製品に使用されます。形状特性上、逆に空ビ製品にはあまり使用されません。溶断部仕上がりとして、製品外周を細い凹み線が囲む様な形になり、ちょっとしたニュアンスを持たせる事が出来たりします。またローレット加工を施す事でステッチ状にしたり、溶着部を広げる事で見た目上すこし太目の溶着仕上がりにしたり、何か一手間を掛けてあげると、その分少し製品に表情を与える事が出来たりします。

巻刃型の拝み溶断

-

“巻刃型の拝み溶断”とその強度について少しお話致します。適切な加工であれば比較的丈夫な高周波ウェルダー溶着ですが、残念ながら、どの様な方向からのどの様な力にも耐える、という訳ではありません。お客様から「袋の外周の溶着強度を上げたいので、もっと太く溶着して欲しい」というご要望を頂く事がしばしば御座います。これについて明確な定義は無いのですが、私達作り手の経験則から言えば、結論として「太くても強度は殆ど変わらない」という事が言えます。※材料や繋ぎ方や加工方法などの各条件によって例外もあります。まず”シート2枚合わせで三方が拝み溶断で作られた大き目の平袋”を考えてみてください。巻刃型の拝み溶断の場合、一般的な溶着部の太さは1.5mm~2mm程度で、太くても3mm程度までです。次に”材料が溶け合って一つに融合した適切な溶着である”という前提で、仮に2mm幅の溶着を約100倍の200mmくらいにしたら強度は上がるでしょうか。幅200mmで拝み溶断されたこの袋が破けるまでどんどん引っ張って行きます。ご想像頂ければ感覚的にお分かりかと思いますが、その融合した200mm部分が端まで最初の2枚の様に剥がれていくのでは無く、内側の最初に力が掛かった部分、つまり200mmの始まりの箇所でシートが破れてしまうでしょう。 この様に、溶着の太さが溶着強度に結びつかない場合もある、というお話です。

また他にも、いたずらに溶着箇所や面積を増やす事は、かえって全体の品質を低下させてしまったり、不良品の発生原因になったり、金型製作に本来不要な時間とコストを掛ける事になってしまうなど、デメリットが目立ってくる場合もあります。やはり長い経験の中では、あの時もっと良い方法があったな、と思う事もございます。しかし当社では、この様な経験に基づく事例からも、もっと良い方法はないか?と常に考え、全体を通した適切なご提案、そして”良い金型”を製作する努力を欠かしません。

ご紹介致しました一例以外にも、仕様や用途、そしてご予算に応じた最適な金型をご提供致します。まずは一度ご相談下さい。

金型製作の流れ

-

製品仕様・諸元のご確認

素材、寸法、用途、印刷など、ご企画の製品についてのご希望を詳しくお伺い致します。

-

製品仕様・生産計画の検討

お伺いしました内容を基に、より具体的な事項についてのご相談を進めて参ります。 具体的材料や製品の構造・細かな形状や仕上がりなどについての 検討・お打ち合わせ、生産数量や納期等の生産計画などをご相談し、適切な加工要領に基づく金型仕様を決定します。

-

設計図・図面作成・データ作成

決定した仕様に従い、各図面データ等の作成を致します。寸法や位置見当などデータ上で十分に注意・確認しながら進めます。 またこの際に、印刷製品であれば版下データのご入稿があれば、図面上にデザインを展開し、量産用加工図面兼出稿データとして平行作業をする事も出来ます。

-

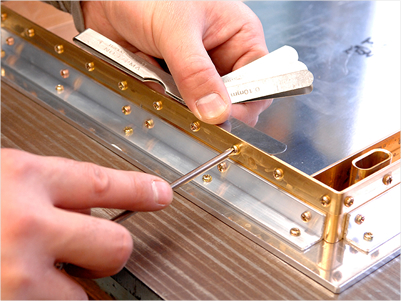

金型製作

出来上がったデータを仕様書資料として提出致します。隅々まで十分にご確認頂き、最終確認が完了しましたら、実際の金型製作に取り掛かります。

お問い合わせはこちらから

-

04-7129-1371 04-7129-137104-7129-1249【受付時間】9:00~18:30【定休日】日祝日第2第4土